2025-07-15

当 3C 制造迈入 “纳米级精度” 新纪元,消费者对屏幕显示效果与设备轻薄化的极致追求,正倒逼制造环节升级 ——0.1 微米级质量控制已成为行业硬性指标。作为国产光谱共焦技术引领者,立仪光谱共焦传感器凭借 A 系列、D 系列、E 系列产品的 50 纳米重复精度及多材质适应性,成为 3C 行业质检环节的 “终极武器”。本期将深入解析其三大经典应用案例,揭秘如何破解精密制造中的检测难题。

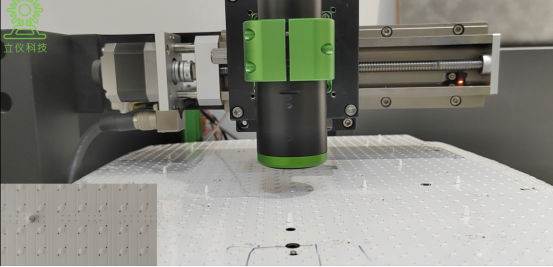

案例一:mini LED 点胶扫描 —— 破解透明胶水精密检测难题

在 mini LED 显示技术快速发展的当下,点胶工艺作为保障芯片固定与散热的关键环节,其高度的精准控制直接影响产品性能与可靠性。由于 mini LED 芯片尺寸小、间距密,点胶高度需严格控制在微米级范围,偏差过大会导致芯片贴合不良、散热受阻等问题。

传统测量方式面临诸多挑战:接触式测量易触碰芯片或胶水,造成损坏与污染;普通光学传感器在测量微小胶点时,易受光线反射角度、胶点形状不规则等因素影响,测量精度难以保证。

立仪光谱共焦传感器的出现彻底打破了这一困局。其核心原理是发射宽光谱白光,经色散镜头分解为不同波长的单色光,当照射到胶水表面时,唯有满足共焦条件的光线能通过小孔被光谱仪捕捉。通过对感测光波长的精准计算,可直接换算出传感器与胶水表面的距离,实现胶水厚度的非接触式精密测量。

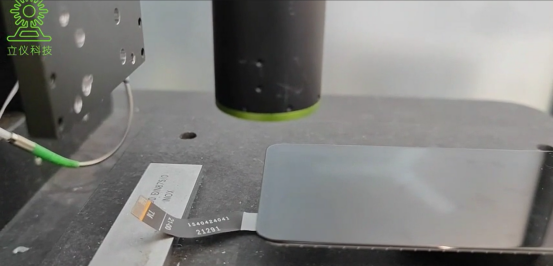

案例二:手机屏油墨厚度测量 —— 微米级涂层的全流程质量守门人

手机屏幕的油墨涂刷工艺堪称 “微米级的艺术创作”,需经过多次精密涂布工序,单次涂层厚度需严格控制在 50-200μm 区间,且各层平整度误差必须≤±5μm。如此严苛的标准,对检测技术提出了极高要求。

传统检测方式在此遭遇双重困境:接触式测量极易划伤脆弱的涂层表面;普通光学传感器因光能利用率不足 30%,且存在 > 0.1% F.S./°C 的显著温漂,根本无法满足高速生产线的全检需求。

立仪光谱共焦传感器以亚微米级测量精度实现了突破性解决方案。非接触式测量原理从根源上消除了划伤风险,优化的光学设计大幅提升光能利用效率,配合精准的温度补偿算法,完美适配微米级涂层的高速在线检测场景。

从 mini LED 点胶的微米级管控到手机屏油墨的高精度测量,立仪光谱共焦技术以 50 纳米级的重复精度、非接触式的测量优势以及强大的多材质适应性,精准攻克了 3C 制造中的诸多质检难题。在 “纳米级精度” 成为行业标配的当下,立仪正以硬核技术实力,为 3C 制造的高质量发展注入强劲动力,推动国产高端制造向更高精度、更优品质迈进。